PROCESS

���Ȥ�������7�Ĥι���

PROCESS���Ǻ�����֡��ں������

�ͤȶ����������Ѥ߽Ťͤ�ȶ�

�Ǻ�ˤᡢ�Τ��ʴ��ä��ۤ��롣

�ں����Ȥ��������ڤ��ں�谷�ȼԤ�������Ƥ��ޤ�����������Ϥ������Ф륪������䥦����ʥåȺ���˥���ꥫ����͢�����Ƥ��ޤ������Ϥ�Ȳ�Τ��줿���ڤϡ����Ū���������������������ˤ���Ψ8������˥���ȥ����뤵�줿�ĺ�ؤȲù�����ޤ����Ϥä���Ȥ����͵��Τ������ܤǤϡ������ˤ����ĥ�䴥��ˤ����̤��ں�˵����ꡢ�ںबȿ�ä����줿�ꤷ�䤹���ʤ�ޤ���������ȿ�������Ѥ������ں�����꤬�礭�ʲ���Ȥʤ�ޤ������ҤǤ�Ű�줷���ں�����ΤǤ���ȼԤ���Ȥ����ں�ΰ��궡��롼�Ȥ�ȯ���뤳�Ȥǡ�¿�Ͳ��������ܤε���������������θ�����ں�����ꤷ�Ƥ��ޤ���

���Х�����ƥꥢ�Ǥϼ���100ǯ�ᤤ���Ť�ŷ���ڤȸ����礤����İ�İۤʤ��ĺ�ˤ�ʤ��顢�ڤλ��ĸ�����褫���������Ϥ��塹�ᤤ�Ƥ��ޤ������ڤ��μ��ȵ������Х�����ƥꥢ���פȤʤäƤ��ޤ���

PROCESS��������ڤ�Ф����ڼ���

��̵�̤ˤ��ʤ����Ȥ����϶����ڤ��Ϥ�

��ĻĤ餺�ȶ�ء�

�ȶ���Υ������ȤȤ⤤�����ڼ蹩���Ǥ��ĺफ��ɬ�פʲȶ���������ڤ�Ф��ޤ����ĺ���͡��ʷ����Ƥ���塢������ʤɤ�����ޤ����ڼ蹩���Ǥϥ��������ߤ�������Τ�Ʊ���ˡ���ȩ���ˤ������ܤ��ᡦ���ʤɤ��ǧ���ޤ������θ塢�ػ����ࡦ�ơ��֥�ŷ�Ĥʤɡ�����˱������ĺ����ڤ�Ф��Ƥ����ޤ���

�ɤ�ʤ��ɤ����ڤ������व�줿�ĺ�Ǥ�ºݤ˻Ȥ���Τ�50��60��ۤɡ��������ں��̵�̤ʤ���ĸġ����ɤ�������������ؤ��ڤ�Ф����Ѥϡ�Ĺǯ�ݤ��Ƥ����ȶ�������̮���ȼ����Ѥ���Ƥ��ޤ������ܤ���������褫�������Ǥʤ����ȶ�ˤʤä���λȤ����Ϥ䶯�٤ʤɤ�ͤ��ʤ����Ȥ��Ԥ����ڼ蹩���ϡ��ں��ʬ�����ϤȽ����ηи�§��¸ʬ��ȯ�������빩���Ǥ���

-

��åץ����ˤ���ں������ᡣ�������ڤ��������餳����1�� 1 �ܸ��ˤ�ơ��Ǥ��Ψ�Τ褤��������ݤ��ޤ���

-

�겡������ʤˤ�����̤κ������������Ǥκ�Ȥ�߳�˹Ԥ��������ǫ�˹Ԥ��ޤ���

-

�ơ��֥������������������ʤ������ܤơ��������Ƥ����ޤ���

PROCESS��ŷ���ڤˤ��ֶ��ڡ�

������ǯ�����驒�������

���ڵ���

��̯���ϲø���Ǯ�ø����ڤ������ڵ��Ѥϡ��ޤ����ڤ��Ѥ������ɺ�θ��ˤᤫ���ȤϤ��ޤ����������Ѥιⰵ������ǡ��ⲹ�ο�����ơ����������夲�ޤ���

���θ塢�������ѤΥץ쥹���ǽ����˶ʤ��Ĥġ�Ʊ���˴����Ԥ��ޤ���������̯���ϲø���Ǯ�ø��������ܤ�褫�����ȶ���ˤϷ礫���ʤ��ֶ��ڡפκ�ȤȤʤ�ޤ������ҤǤϤ���˶��ڤι�ߤ��ܻؤ���1999 ǯ���ü���ڤ�������Ƴ�������̾�ζ��ڵ��ѤǤϤʤ����ʤ��ä����ڤ�¸����Ƥ���ޤ���

-

�����ǿ�ʬ��Ǯ��Ϳ�����ں����餫�����ޤ���

-

�緿�Υץ쥹�ǡ����Ф䤯�ʤ��ơ�Ǯ��ä��ƴ��礵���Ƥ����ޤ���

-

�ü���ڹ����ǤϽ���ζ��ڤǤ��������ʤ��ä��˸¤ζ��ڤ�¸����Ƥ��ޤ���

PROCESS�������ù�����ֲù���

���Х�����ƥꥢ�Τ��������������

�ϥ���٥�ʲù����ѡ�

�ù������ϡ��ڼ蹩�����鶡�뤵��Ƥ���������̼��ס��ܡ����ס�NC ����ʤɤ��͡��ʵ������Ѥ��Ʒ�����Ф������Ǥ�������ǽ�ʶ���ޥ���ˤ�륨�˥����Ѥȡ���驒�ξ��פ�������Ѥ���³���뿦�͵�������ȥåץ��饹�ε��Ѥ�ͻ�礷�ƥ��Х�����ƥꥢ�βȶ�����äƤ��ޤ���

NC �ù�����

���ҤǤ�NC ����ʿ�������ˤ��Ѷ�Ū�˼�����졢��ù��Ǥ��������βù����ǽ�ˤ��Ƥ��ޤ������Ҥ����դȤ�����ڤ������줿�ù��⡢�����ε������Ѥ��ƹԤ��Ƥ��ޤ����ޤ�����ǯ�ǤϤۤ�����ư�˶ᤤ CNC �����Ƴ�����������٤ʲù�����������ѵ��Ǥ��Բ�ǽ�Ǥ��ä�¤������ǽ�ˤ��Ƥ��ޤ���

NC����ʳ��ˤ⡢��������ѵ����Ȥ�����̩�ʷ��Τ�Ȳù����ʤ�Ǥ����ޤ���

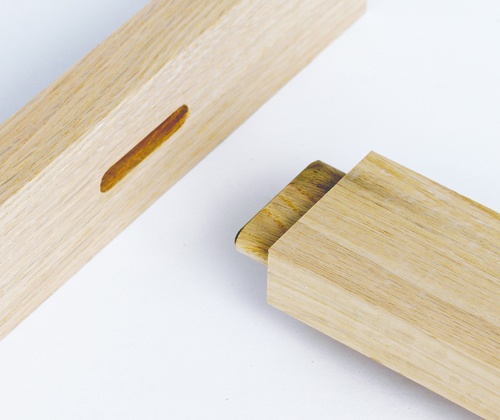

����

�ù����Ȥ�Ω�Ƥκݤˤϡּ��� ( ���� )�פȸƤФ��ַ��פ���Ѥ��Ƥ��ޤ����ä˲ù������Ǥϡ������衢����ˤ����ʤ��Ȥ�¿���μ�����Ѱդ��Ƥ��ޤ�������Υ��åƥ��� 1mm�ʲ������٤ǹԤ�졢���μ����뤳�Ȥǹ��ʼ������٤ι⤤���ʤ��¿����뤳�Ȥ��Ǥ��ޤ���

�ۥ��ù�

�ȶ���ܹ�ˤ��͡��ʲù���ˡ������ޤ����̻����βȶ�ˤϥ��ܹ�¤��¿���Ȥ��Ƥ��ޤ������ܹ�¤�ϲù����ưפǺ�Ȼ��֤�û�����衢�����ȥ������ޤ뤳�Ȥ��Ǥ��ޤ��������٤��夯�ʤ�ޤ������Х�����ƥꥢ�Ǥϡ���٤Τ����������ʬ�ˤϡ֥ۥ���¤�פ�ܤ��Ƥ��ޤ����ۥ���¤�ϸ��衢���۵��Ѥ��Ѥ������ܹ���ˡ�ǡ��ܹ����Ѥ������Ĥ������ΤǤ�궯�Ǥ��ܹ礬��ǽ�Ǥ�������ȯ�ͤ���驒�ξ���������Ѥ��졢��ľ�ʻ������ħ���뤫�Τ褦�˥���ޥߥ�ñ�̤Ǥ����٤��ᤵ��ޤ����ǿ��ε����ȱ�ǯ�ݤ��Ƥ�������ͻ�礹�뤳�Ȥǡ������٤ʲù���¿�����ʤ˼������뤳�Ȥ��ǽ�ˤ��Ƥ��ޤ���

PROCESS���������ָ����

��İ�Ĥ���ǫ�����

���٤��ĶѰ�ʷ����ء�

���ṩ���Ǥϡ������ù��κ�����������Х��ʥ��եޡ����ʤɤ�������������������Ȥȡ���������ʤ����Ѱ�˻ž夲�뤿�������Ĵ���� 2 �Ĥ���䤬����ޤ������ṩ���ǤϤۤܿͤμ�ǰ�İ����ǫ����夲���ޤ����ޤ�����ž���븦���ߤ����ʤ��顢���٤��ĶѰ�ʷ����ؤ������Ƥ����ޤ���

-

�������ܰ��ܤ���ǫ����夲�Ƥ����ޤ���

-

ʣ���ʷ������ֺ�Ħ��פϺǽ�Ū�ˤϿͤμ�Ǻ��Ф��ޤ���

-

���ʿ���¿���������̤�¿���ػҤ�����ϥꥺ��褯����Ƥ����ޤ���

PROCESS��������Ȥ߾夲�����Ω��

�ѵ����Τ�����Ω��

��ǯ�������äƻȤ���ػҤء�

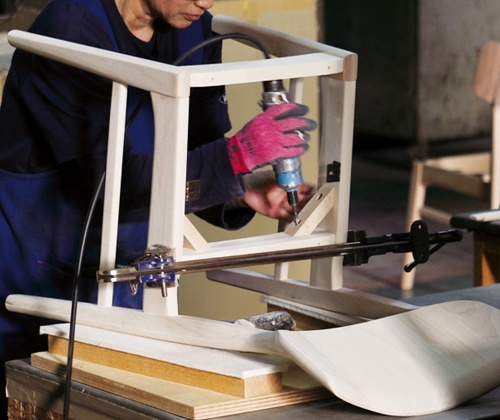

��Ω�����Ǥϡ���İ�Ĥ�������Ȥ�Ω�ƤƤ����������˲ȶ�η������������ޤ����ù������ǻܤ��줿���ܤ�ۥ�������ޤ����̤����ۤ��ϥ����ͤ�ץ쥹���ʤɤ��Ѥ����Ȥ߾夲�Ƥ����ޤ����ػҤˤϺ��Ȥζ��ˡֺ��� ( �ޤ��϶���)�פȸƤФ�����ब�䶯�Ȥ��ơ�����դ����Ƥ��ޤ����ȶ����Ǥ⡢�ä˰ػҤ����庸���ؤȽſ���ư��¿���١��ѵ����ˤ�������������䶯��ɬ�פˤʤ�ޤ������ܤ�ۥ��Ȥ��ä���̩�˷����줿���ȹ�¤�ȡ������䶯�Υ��֥���̤DZ�ǯ�������äƻȤ���ػҤؤȻž夬�äƤ����ޤ���

-

�������̯���ϲø��ǥꥺ��褯�Ȥ�Ω�ƤƤ����ޤ���

-

�ػҤ��Ȥ�Ω�Ƹ�ˡֺ��ҡפ��դ����䶯���ޤ���

PROCESS���ȶ�κǽ��ž夲��������

���ܤȿ��礤�ʤ���

ʣ������������ѵ�������������

�ڼ蹩������Ϥޤꡢ�Ǹ�����������Dzȶ�Ȥ������ʲ�����뤳�Ȥˤʤ�ޤ��������ˤϡ����������Ϥ����ѵ����ȡ����礤�����ܤζ�Ĵ�Ȥ��ä��������� 2 �Ĥ���ǽ������äƤ��ޤ���

������Ȥϡ������忧�����ɡ��俧�����ɤ�ʣ�����������Фƿ���Ťͤʤ��顢�ѵ�����ܤ��Ƥ����ޤ����ڹ�������ȤǤϡ����ܤȿ��礤�ˤ�ʤ����Ĥ�����ǫ�˥��ץ졼����ǿ�դ���Ȥ��֤��Ƥ����ޤ����͵��ΤϤä��ꤷ�Ƥ������ܤǶѰ��������ܤ�����ˤϡ�������֤Ȳ��ٴ��������˽��פȤʤ�ޤ������缼���1ǯ�桢����β��٤��ݤ��졢������֤�Ĵ�����Ƥ��ޤ����������β��٤伾�٤ˤ�ä������λž�꤬�Ѥ�äƤ���ۤɡ�������Ȥ�����ΤǤ������ҤǤϰ¿��������Υ�ΤŤ���Ȥ��ơ�����ޤ������� F ��������ǧ��Τ�Τ�ȤäƤ��ޤ�����������˿���ƻȤ��ȶ�����餳�����¿����Ʊ�ǯ�Ȥ�������ΤǤ�������ޤ������⡢���Τ�μ��Ȥ����䵡ǽ���⤢��ޤ������ܤ˸����ʤ���ʬ�⤷�ä������θ������ΤŤ���ݤ��Ƥ��ޤ���

-

�ػҤϥ�������٥����ߤ겼���ơ������ȴ������֤˷����֤��Ƥ����ޤ���

-

����ŷ�Ĥ����ܤʤ��顢1��1����ǫ���ɤ����Ǥ����ޤ���

-

�ž夬�ä��ػҤϺ��̤μ���դ��ڤӳ��Ѹ�����Фơ�����Ƥ����ޤ���